Перевести страницу |

|

"ТЕХНОЛОГИЯ-ПЛАСТ" ПРОИЗВОДСТВО И РАЗРАБОТКА СИЛИКОНОВЫХ И ПОЛИУРЕТАНОВЫХ КОМПАУНДОВ И ГЕРМЕТИКОВ.

Пост содержит много полезной информации о работе с материалом Силагерм 6095!

На днях посетили достаточно крупное и известное предприятие, производящее запчасти и разное оборудование для Автоваза. (по правилам сайта, название написать не можем, чтобы это не посчитали рекламой).

Разбирали работу над ошибками.

А именно.

Компания изготавливает опоры (металлические пластины залитые жидким, твердым полиуретаном – 95 по Шору А- Силагерм 6095).

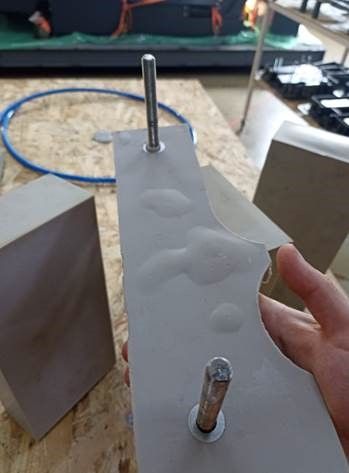

И они столкнулись с ситуацией, что при заливке одним и тем же материалом, одной и той же партии - часть опор выходят с браком. В течении до 7 дней, одна из поверхностей вздувается, что говорит об образовании крупного пузыря внутри изделия. (см. фото).

Поскольку более 90-95% изделий выходят без брака, то было понятно, что причина не в материале, а где-то в моменте изготовления.

Нас пригласили на производство, чтобы провести совместную заливку и найти причину брака.

В ходе эксперимента, выяснилось, что:

1. Материал подогревают до + 40С, чтобы сделать его более жидким. А при увеличении температуры время жизни (жизнеспособность) смеси существенно сокращается.

2. Сразу же после перемешивания компонента А, колбу закрывают герметично и дают давление, т.е. воздуху, попавшему при перемешивании компонента А, не дают подняться и выйти. Он остается внутри компонента (эффект взбитого коктейля). А следовательно, и тем более , поскольку смесь подогревают, материал быстро начинает схватываться и намешанный воздух не успевает выйти.

3. При заливке, материал льют как аппаратчик поставит кассету с пластинами. Правильно производить заливку в одну точку, в самую низкую, чтобы материал поднимаясь выдавливал воздух из поднутрений в металлической платине. Что наблюдали мы, заливалось то в нижнюю точку, то сверху на самую высокую точку, и к тому же поверхность, на которой производилась заливка не была выставлена по уровню, поэтому кассету с пластинами периодически передвигали, подставляли подручные средства, то под одну ножку кассеты, то под другую.

Все эти моменты сразу и по отдельности могут привести к появлению дефекта.

Теперь о самом материале, в его составе, есть пеногаситель. Он специально введен для того чтобы мелкие пузырики, намешанные при перемесе компонента А и смешении двух компонентов, объединялись в крупные пузыри и тогда они легко выходят. (Крупный пузырь всегда быстрее поднимется на поверхность и успеет выйти, в отличии от мелкий пузырей). Но наш клиент, греет материал, что существенно сокращает время работы с ним, материал очень быстро начинает схватываться, а если ещё производить заливку сверху, то начавшая вулканизироваться пленочка уже не дает выходу крупного и тем более пузыря поменьше.

Любой полиуретан холодного отверждения – имеет полное отверждение 7 суток при комн.температуре. Далее все хим.процессы в материале заканчиваются. Можно провести ускоренную полимеризацию - 24 часа при комн.температуре и 24 часа при 60С.

Клиент полимеризацию не ускоряет, у него полное отверждение 7 суток. Поэтому в этот период вылезает пузырь. Воздух по микро пузырикам собирается в один крупный пузырь и имеет такую силу, что отрывается от металлической заготовки (когезионный разрыв) и вздувает одну из поверхностей изделия, пытаясь подняться. (см. фото) А на минуточку, Силагерм 6095 имеет ооочень высокие прочностные показатели. Так что можете себе представить силу пытающегося вырваться пузыря.

Клиент принял наши рекомендации. И по итогу проблемы прекратились.

Надеемся, что данная статья, будет Вам полезной при работе с любым заливочным полиуретановым компаундом холодного отверждения и таких ошибок, вы избежите.

На рынке формовочных материалов представлен большой выбор и силиконовых и полиуретановых компаундов и особенно начинающему формоделу сложно определиться, какой же материал им выбрать, что лучше силикон или полиуретан? И какая марка силикона или полиуретана им подойдет.

Поэтому мы решили написать эту статью и рассказать особенности того или иного материала.

Хотим обратить ваше внимание, что для производства разных изделий или решений разных технических задач клиента, применяется: или силикон, или полиуретан. Поэтому говорить, что силикон лучше, или полиуретан лучше ― не корректно!

К примеру: по своим химическим свойствам силикон не держит щелочь, значит совершенно очевидно, что в силиконовые формы нельзя заливать бетон, поскольку силиконовая форма очень быстро выйдет из строя. И значит под заливку бетона надо использовать полиуретановый компаунд для форм.

Или: максимальная температура которую держит формовочный полиуретан +110°С, поэтому в неё уже нельзя заливать материалы, которые в процессе отверждения разогреваются, а это почти все виды смол, не говоря уже про легкоплавкие металлы.

В тоже время полиуретаны для форм более прочные и аброзиво-стойкие, поэтому если вы планируете заливать гипс, алибастр или композиции которые разогреваются в процессе отверждения не выше +80 °С, лучше использовать полиуретаны.

Ниже в виде таблице мы покажем плюсы и минусы силиконов для форм и полиуретанов для форм.

Бывают 2-х видов: на оловянном катализаторе и на платиновом катализаторе.

| плюс | минус |

силикон на оловянном и платиновом катализаторе | Широкий рабочий диапазон температур, от ― 60 до +300°С, следовательно можно смело в эти формы заливать различные виды смол, гипс, воск, мыло, пластик, ппу, легкоплавкие металлы (такие как олово) | Не держат щелочные составы, поэтому в них не желательно заливать бетон, формы очень быстро выходят из строя |

высокие прочностные показатели на разрыв и удлинение | у силиконов на оловянном катализаторе низкие показатели на раздир (если образовалась трещина в форме то по этой трещине легко рвется, поэтому при изготовлении формы, её желательно дополнительно армировать марлей или капроном) | |

легкость в применение, возможность использовать в домашних условиях. |

| |

нет остаточной деформации |

| |

к силиконам ничего не прилипает (за исключением силикона) |

| |

силикон на платиновом катализаторе | можно использовать для пищевой промышленности |

|

Так же бывает 2-х видов: наполненные и ненаполненные полиуретаны.

Наполненные полиуретаны (самый экономичный вариант), обычно, используют для последующей заливки гипса, ненаполненные ― для бетона.

| плюс | минус |

наполненные и ненаполненные полиуретаны | ОЧЕНЬ высокие прочностные показатели на разрыв, раздир и удлинение. | максимальная температура которую держит полиуретан плюс 100 °С (+110 °С уже критическая), что ограничивает возможность его применения. |

Высокая аброзивостойкость | При изготовлении формы обязательно необходима восковая разделительная смазка. Иначе жидкий полиуретан намертво прилипнет к вашей модели и опалубке. | |

Широкий диапозон твердостей от мягкой 30 по шору А, до очень твердой 95 по шору А (почти пластик), Следовательно клиент всегда может подобрать необходимую твердость чтобы форма хорошо держала геометрию и при этом не возникало труда с извлечением изделия из формы, как это часто возникает с пластиковыми формами. |

| |

легкость в применение, возможность использовать в домашних условиях. |

|

И немного информации по маркам силиконов и полиуретанов для форм которые мы производим.

Силиконы на оловянном катализаторе :

Силагерм 7130 ― жидкий заливочный силикон с твердостью по Шору 30 А (средняя твердость);

Силагерм 7140 ― жидкий заливочный силикон с твердостью по Шору 40 А;

Силагерм 7220 ― вязкотекучий силикон с твердостью по Шору 20А (очень мягкий силикон), можно наносить в обмазку;

Силагерм 7230 ― мягкий, пастообразный материал, наносится на вертикальные поверхности (по консистенции как вазелин), твердость по Шору 30 А.

Силиконы на платиновом катализаторе:

Силагерм 8020- заливочный силикон с твердостью по Шору 20 А (мягкая, эластичная резина)

Силагерм 8030- вязкотекучий силикон с твердостью по Шору 30 А (средняя твердость)

Силагерм 8040 ― вязкотекучий силикон с твердостью по Шору 40 А

Ненаполненные полиуретаны для форм более 1000 съемов:

Силагерм 6030― жидкий полиуретан с с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 6040 ― жидкий полиуретан с с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 6050 ― жидкий полиуретан с с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 6060 ― жидкий полиуретан с с твердостью по Шору 60 А (твердая резина), используют при производстве изделий размером от 100 см.

Силагерм 6070 и 6080 ― жидкий полиуретан с с твердостью по Шору 70 и 80 А (твердая резина), используют при производстве изделий размером от 200 см.

Силагерм 6090 и 6095 ― жидкий полиуретан с с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

Наполненные полиуретаны для форм до 1000 съемов:

Силагерм 5035 ― жидкий полиуретан с с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 5045 ― жидкий полиуретан с с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5055 ― жидкий полиуретан с с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 5240 --- обмазочный формовочный полиуретан по Шору 40 А.

При производстве форм из полиуретана не забывайте обрабатывать модель и опалубку разделительным восковым составом Вс-М.

Если у Вас остались вопросы, мы всегда готовы помочь Вам определиться с выбором формовочного материала и проконсультируем как работать с ним.

Звоните и пишите , будем рады сотрудничеству!

Предлагаем Вашему вниманию таблицу со сравнительными характеристиками полиуретановых компаундов представленных на нашем рынке.

По просьбе наших клиентов было проведено сравнение формовочных полиуретановых компаундов холодного отверждения марок Силагерм, Адваформ и Vytaflex(витафлекс) с твердостями 30 и 40 по Шору А.

В связи с этим были сделаны закупки Адваформ 30 и 40 и Vytaflex 30 и 40; и взяты случайным отбором партии компаундов, которые мы выпускаем - Силагерм 5035, Силагерм 6030, Силагерм 5045 и Силагерм 6040 и в нашей сертифицированной лаборатории ХимТех-Р проведены испытания.

С результатами испытаний можно ознакомиться ниже.

Из таблиц видно, что все материалы соответствуют заявленным свойствам и подходят для изготовления форм.

Особо хочется обратить ваше внимание на опыт наших клиентов, которые на практике убедились, что:

- формы из Силагерм 5035, Адваформ 30, Силагерм 5045 и Адваформ 40 - выдерживают до 1000 съемов и в большей степени подходят под литьё гипса, бетон держат чуть хуже и для увеличения сроков службы форм необходимо применение разделительных смазок.

- формы из Силагерм 6030,Vytaflex 30, Силагерм 6040 и Vytaflex 40 выдерживают от 1000 и выше съемов и прекрасно держат бетон и гипс. Многие наши клиенты не пользуются разделительными смазками когда работают с этими материалами, но мы всё равно рекомендуем для увеличения срока службы формы при возникновении небольшого подлипания бетона к форме периодически смазывать форму разделительной смазкой.

В качестве разделителя обычно используют мыльные растворы, отработку, касторовое масло и др.

| Марка | Силагерм 5035 партия 201 от 19.05.16 г. | Адваформ 30 | Силагерм 6030 партия 220 от 01.06.16 | Vytaflex 30 |

| Цена за 1кг * | 320-280 руб/кг | 495-475 руб/кг | 500-465 руб/кг | 963-817 руб/кг |

| Твердость по Шору, A | 30 | 35 | 30 | 30 |

| Соотношение (по весу) | 2А:1В | 1А:1В | 2А:1В | 1А:1В |

| Время жизни при 22С, мин. | 55 | 35 | 55 | 50 |

| Время отверж.,** час | 16 | 16 | 16 | 16 |

| Плотность г/см3 | 1,02 | 1,02 | 1,02 | 1,02 |

| Удлинение при разрыве, % | 630 | 630 | 1000 | 1000 |

| Предел прочности на разрыв, МПа | 3,1 | 3,14 | 3,9 | 3,5 |

| Усадка, % менее | 0,025 | 0,05 | 0,025 | 0,025 |

* Указанные цены актуальны на дату выпуска статьи. ** Временем отверждения подразумевается время через которое материал можно снимать с формы. Полный набор свойств формы изготовленные из полиуретанов холодного отверждения вне зависимости от марки набирают в течении 120 часов (5 суток) при комнатной температуре или через сутки при комнатной температуре + сутки при 65° С и только через это время гарантируются указанные показатели. | ||||

| Марка | Силагерм 5045 партия 189 от 07.05.16 г. | Адваформ 40 | Силагерм 6040партия 197 от 14.05.16 | Vytaflex 40 |

| Цена за 1кг * | от 327 до 287 руб/кг | от 495 до 475 руб/кг | от 500 до 465 руб/кг | от 860 до 600 руб/кг |

| Твердость по Шору, A | 40 | 40 | 40 | 40 |

| Соотношение (по весу) | 2А:1В | 1А:1В | 1А:1В | 1А:1В |

| Время жизни при 20С, мин. | 50 | 25 | 40 | 45 |

| Время отверж.,** час | 16 | 16 | 16 | 16 |

| Плотность г/см3 | 1,02 | 1,02 | 1,02 | 1,03 |

| Удлинение при разрыве, % | 610 | 600 | 800 | 680 |

| Предел прочности на разрыв, МПа | 3,7 | 3,9 | 4,8 | 4,2 |

| Усадка, % менее | 0,025 | 0,05 | 0,025 | 0,025 |

* Указанные цены актуальны на дату выпуска статьи. ** Временем отверждения подразумевается время через которое материал можно снимать с формы. Полный набор свойств формы изготовленные из полиуретанов холодного отверждения вне зависимости от марки набирают в течении 120 часов (5 суток) при комнатной температуре или через сутки при комнатной температуре + сутки при 65° С и только через это время гарантируются указанные показатели. | ||||

Электроизоляционные компаунды и герметики- виды герметиков (высокотемпературные или маслобензостойкие герметики), области применения, характеристики герметиков, технология работы с герметиками.

Электроизоляционные компаунды и герметики- виды герметиков, области применения, характеристики герметиков, технология работы с герметиками.

На рынке электроизоляционных материалов (компаундов и герметиков) сейчас можно встретить очень широкий ассортимент и порой покупателю тяжело разобраться в особенностях того или иного вида герметика.

Сразу хочу уточнить, что речь пойдет о электроизоляционных герметиках, которые используются для защиты различных плат, солнечных батарей, электроэлементов и т.п., обычные строительные герметики рассматриваться не будут, поскольку, в основном, они не соответствуют необходимым требованиям в качестве электроизоляционных герметиков.

Герметики бывают:

-силиконовые

-полиуретановые

Силиконовые герметики - предназначены для защиты изделий электронной и радиотехнической техники, длительно работающих в среде воздуха и в условиях повышенной влажности в интервале температур от минус 60 до плюс 300 ºС. Мягкость и эластичность компаунда позволяют применять его для герметизации изделий из ферритов и пермаллоев.

Особенностью силиконовых герметиков является:

-высокие диэлектрические показатели

- озоностойкость,

- стойкость к УФ

- широкий температурных интервал от минус 60 до плюс 300 ºС (некоторые марки кратковременно до плюс 350 ºС)

Так же, в зависимости от наполнения, силиконовые герметики бывают: оптически прозрачные, теплопроводные, высокотемпературные, не поддерживающие горения, частично проводящие электрический ток (для снятия статического напряжения), пеногерметики и т.д.

Прозрачные герметики: Виксинте ПК-68, Силагерм 2104, Силагерм 1042, Пентэласт-712

Оптически прозрачные: Силагерм 2106

Высокотемпературные герметики: Виксинт У-4-21, Силагерм 2142, Виксинт К-68, Силагерм 2107, Пентэласт-711

Теплопроводные герметики: паста Виксинт КТ-73, Силагерм 2112, Силагерм 2113, Силагерм 2113-27, паста Силагерм 2114, паста Пентэласт-714, паста КПТД-1, Силгард-170

Герметики для взрывозащищенного оборудования: Силагерм 2112, Силагерм 2111

Герметики не поддерживающие горения: Силагерм 2111, Пентэласт-719

Герметики с повышенной морозостойкостью: Виксинт ПКФ-68, Виксинт УФ-7-21

Пеногерметик силиконовый: Силагерм 2140

Сводная таблица с характеристиками на силиконовые герметики :

Полиуретановые герметики - применяются как стойкое к растворителям(маслобензостойкость), ГСМ, нефтепродуктам, кислотам и щелочам сверхпрочное, защитное и антивандальное покрытие для электрических плат и схем, для герметизации стыков и швов металлоконструкций, футеровки емкостей для нефтепродуктов, растворителей, для ремонта прорезиненных валиков, роликов и транспортерных лент. Обладает высокой прочностью, устойчивостью к истиранию, повышенной адгезией к металлам и сплавам, стеклопластику, текстолиту, полиуретанам при условии обработки адгезивом. Может эксплуатироваться в условиях 100% влажности, в условиях высокого давления, соляного тумана, в среде нефтепродуктов (растворители, ГСМ), разбавленных кислот и щелочей при температурах от -60 до +110°С. Материал не подвержен воздействию микроорганизмов и плесени.

После вулканизации продукт представляет собой резину твердостью от 10 до 95 ед. по шкале Шор А в зависимости от конкретной марки.

Особенностью полиуретановых герметиков является:

-стойкость к щелочам

- стойкость к кислотам

- стойкость к горюче-смазочным материалам (ГСМ)

- высокие адгезионные свойства

Распространенные марки полиуретановых герметиков: Силагерм 3060, Силагерм 3090

Сводная таблица с характеристиками на полиуретановые герметики:

Если необходимо снять форму с вертикальной, наклонной поверхности или необходимо работать в "полевых"условиях и надо изготовить копию барельефа или капители, или другого декоративного элемента , то Вам понадобится Силагерм 5240.

У каждого мастера часто возникает потребность изготовить форму с вертикальной поверхности, потолка или любой другой поверхности, декоративного элемента и тогда идеальным материалом для этой задачи служит полиуретан для форм Силагерм 5240.

Это двухкомпонентный материал пастообразной консистенции,смешивается в пропорции 100/80 и имеющий время жизни 30-50 минут(время в течении которого с материалом можно работать до момента схватывания и превращению в резину). в зависимости от температуры окружающей среды.

Чем температура выше, тем время жизни компаунда меньше, при уменьшении температуры до +10 С время жизни может увеличиться до 60-70 минут.

Перед нанесением материала на копируемую модель, саму модель и прилегающие поверхности, которые будут соприкасаться с формовочным материалом, необходимо обработать восковой разделительной смазкой Вс-М. Через 10-20 минут после нанесения смазки, приступают к процессу изготовления формы.

Перед тем как отмерить необходимое количество гр/кг, компонент А (бежевого цвета) обязательно хорошо перемешайте в таре поставке, т.к. допускается расслоение и только после этого отмеряйте необходимое кол-во. Компонент В перемешивать не надо.

Смешанные компоненты перемешиваются до однородности в течении 3- 7 минут в зависимости от количества и далее наносятся на обработанную разделительной смазкой поверхность с помощью жесткой кисти.

Рекомендует смешивать небольшими порциями и изготавливать форму 3-4мя подходами (3-4- слоя), тогда форма получится без пузырей и расход материала будет небольшой, и форма по всей своей поверхности будет иметь одинаковую толщину.

По консистенции компаунд мягкий, как вазелин, легко наносится. немного оплывает, но не стекает с поверхности. Чтобы разбить пузырьки, которые могут остаться в мелком и глубоком рельефе, наносить компаунд надо постукивающими движениями . После нанесения первого слоя, не спешите и подготовьте вторую порцию смеси к моменту когда первый слой схватится (т.е. перестанет мазаться и течь и будет липкой резиной). Таким же образом наносят все 3-4 слоя. Для увеличения прочности на раздир между 3-м и 4-м слоем рекомендуется наносить армирующий слой (марля. серпятка, капрон и т.п.).

Через 3-6 часов после нанесения последнего слоя, материал по виду и ощущениям выглядит как полностью готовый, но это обманчиво.

ВАЖНО: ВСЕ полиуретаны холодного отверждения по своим химическим свойствам отверждаются 5 суток (т.е. через 5 суток заканчиваются все химические процессы в материале), но уже через сутки- трое - форму можно аккуратно снимать,т.к.50-80% реакции уже будут закончены, но т.к. процессы все ещё идут, форму надо положить на ровную поверхность и дать время до завершения всех процессов. Только тогда форма прослужит долго и её геометрия не будет нарушена.

В качестве жесткой подложки можно использовать гипс или гипсовые бинты.

После завершения процесса изготовления формы, у вас должна получиться форма состоящая из гибкого вкладыша с точной копией и жесткого кожуха для поддержания этого гибкого вкладыша.

Если у Вас остались вопросы по процессу изготовления формы из обмазочного компаунда силагерм 5240, звоните нам по телефону (495)221-87-50, мы обязательно ответим на них.

Силагерм 5240 является аналогом американского компаунда brush on 40 (брошон 40).

Ниже приведены характеристики на отвержденный компаунд Силагерм 5240 после 5 суток.

Марка | Твердость по Шору A | Соотношение (по весу) | Цвет | Время жизни, мин | Время отверждения, час | Плотность г/см3 |

Вязкость основной пастыPa*s | Вязкость отвердителя Pa*s | Удлинение при разрыве, % | Предел прочности на разрыв, МПа | Усадка, % |

Силагерм 5240 | 40±3 | 100 А : 80 В | бежевый | 30-100 | 24 |

1,05-1,15 |

паста |

30-40 | Не менее 300 | Не менее 2,5 | 0,1 |

В готовую форму из полиуретана можно заливать бетон, гипс и другие материалы которые при отверждении разогреваются не выше + 110 оС.

Для полиэфирных смол, легкоплавкий металлов и других материалов которые разогреваются до + 250 оС необходимо использовать силикон для форм Силагерм 7140 или Силагерм 8040.

Альтернативное энергоснабжение для дачи или дома – в последнее время всё больше людей задумываются об этом. И установление солнечной батареи (СБ) на крыше дома, отличный и не дорогой вариант.

В интернете существует много статей где купить комплектующие, схемы сборки и рекомендации где и как установить солнечную батарею. Мы же хотим акцентировать внимание и дать советы чем правильно герметизировать солнечную батарею. Поскольку от качества герметизации будет зависеть дальнейшая работа вашей СБ. Герметизация необходима для защиты хрупких элементов от воздействия внешних воздействий (пыль, дождь, снег, грязь, птицы и т.п.). Качественная герметизация предохраняет паяные контакты, тонкие проводники от окисления.

Виды и плюсы/минусы герметиков:

- Спецгерметик Виксинт ПК-68марка А или Силагерм 2104 - прозрачный, 2-х компонентный герметик, очень жидкий, поэтому хорошо протекает и заполняет все пустоты, из него очень хорошо выходят пузыри которые образуются в процессе смешивания двух компонентов. Усадка герметика очень незначительна-около 0,5-1%, поэтому при усадке, которая происходит у любого герметизирующего материала, тонкие проводники не вырываются. В некоторых случаях, для улучшения адгезии рекомендуется использовать Подслой П-11(при покупке герметика запрашивайте производителя дополнительно подслой П-11.

-Новый оптически прозрачный силиконовый герметик (как вода) Силагерм 2106 – выпускается на основе жидкого прозрачного силиконового каучука СКТН А и прозрачного отвердителя. После смешения двух компонентов, компаунд выливается или наносится кистью на герметизируемую поверхность и в течении 1- 6 часов компаунд отверждается. Усадка герметика 0,5-1%. В некоторых случаях, для улучшения адгезии рекомендуется использовать Подслой П-11.

- Силагерм 1042 марка А - нейтральный однокомпонентный прозрачный силиконовый спецгерметик. Очень удобен в использовании, достаточно хорошо встряхнуть в таре поставке и вылить или нанести кистью на поверхность. Толщина слоя не более 1 см. Время покрытия пленки от 10 до 20 минут в зависимости от температуры. Полное отверждение пленки при толщине заливки 1 см – 24 часа. Высокая адгезия. Усадка 0,5-1%.

- Нейтральные прозрачные строительные герметики в тубах – удобство нанесения на узкие элементы. Достаточно вязкий – плохо растекается. Усадка в зависимости от производителя от 2 до 15%

- Кислые однокомпонентные силиконовые герметики в тубах (в том числе санитарные) – не рекомендуются, т.к. уксусная кислота входящая в состав герметика окисляет контакты. Усадка герметика в зависимости от производителя от 5 до 30!!!% (чем дешевле, тем усадка больше), поэтому очень часты случаи когда герметик вырывает проводник от места контакта. Плюс у этого вида герметика только в хорошей адгезии.

- Эпоксидные составы – очень прочный компаунд, имеет высокую адгезию к материалам. Но при необходимости починить вышедший из строя элемент нет возможности «расковырять», отремонтировать и заново залить поверху. Силиконовые герметики в этом плане выигрывают. И самое важное, что при низких (минусовых) температурах смола отслаивается и трескается.

- Прозрачные однокомпонентные и двухкомпонентные полиуретановые герметики, бывают 2-х видов: отверждаемые при температуре, что очень неудобно при герметизации солнечной батарее в домашних условиях и отверждаемые при комнатной температуре. Основной минус полиуретановых герметиков, что при попадании УФ герметик желтеет, так же в России такие герметики не производятся, только перепродаются или перефасовываются импортные. Поэтому стоимость этих герметиков очень высокая.

По совету одного из наших клиентов, хотим разместить ссылку http://savenergy.info/page/solnechnaja-batareja-sdelaju-sam, где очень удачно написано как и на что обратить внимание при изготовлении солнечной батареи самому.

Популярные теги / Все теги